Una orden de trabajo es un documento que el planificador de producción entrega al taller de fabricación como una señal para fabricar una cierta cantidad de un determinado artículo.

La orden de trabajo también ayuda a generar los requisitos de material (entrada de existencias) para que el artículo se produzca a partir de su lista de materiales .

La Orden de Trabajo se puede generar a partir del Plan de Producción en base a las Órdenes de Venta.

Para acceder a la lista de órdenes de trabajo, vaya a:

Inicio > Fabricación > Producción > Orden de trabajo

1. Requisitos previos

Antes de crear y usar una orden de trabajo, se recomienda que primero cree lo siguiente:

- Lista de materiales

- Operación

- Puesto de trabajo

2. Cómo crear una orden de trabajo

- Vaya a la lista de órdenes de trabajo, haga clic en Nuevo.

- Seleccione el artículo a fabricar.

- El sistema buscará la lista de materiales predeterminada para ese artículo. También puede cambiar la lista de materiales.

- Introduzca la cantidad a fabricar. Los elementos de materia prima se obtendrán solo cuando esto esté configurado.

- Si la lista de materiales seleccionada tiene operaciones mencionadas, el sistema buscará todas las operaciones de la lista de materiales, estos valores se pueden cambiar. Consulte la sección 3.2 para saber más.

- Establezca la fecha de inicio planificada (una fecha estimada en la que desea que comience la producción). IMAGEN

- Usar lista de materiales de varios niveles : está habilitado de forma predeterminada. Si desea planificar materiales para subensamblajes del artículo que está fabricando, deje esta opción habilitada. Si planifica y fabrica los subconjuntos por separado, puede desactivar esta casilla de verificación.

- Seleccione Almacenes:

- Almacenes de origen : Seleccione este Almacén en la fila Artículo. El almacén donde almacena sus materias primas. Cada artículo requerido puede tener un almacén de origen separado. El almacén de grupo también se puede seleccionar como almacén de origen. Al enviar la Orden de Trabajo, las materias primas se reservarán en estos almacenes para uso de producción.

- Almacén de trabajo en curso : el almacén donde se transferirán sus artículos cuando comience la producción. El Almacén de Grupo también se puede seleccionar como un almacén de Trabajo en Progreso.

- Almacén de destino : el almacén donde almacena los artículos terminados antes de que se envíen.

- Almacén de chatarra : si la lista de materiales da como resultado material de desecho, se debe seleccionar el almacén de chatarra.

- Artículos requeridos : todos los artículos requeridos (materias primas) se obtendrán de BOM y se completarán en esta tabla. Aquí también puede cambiar el Almacén de origen para cualquier artículo. Y durante la producción, puede realizar un seguimiento de las materias primas transferidas desde esta tabla.

Nota: Puede guardar una orden de trabajo sin seleccionar los almacenes, pero los almacenes son obligatorios para enviar una orden de trabajo.

Una orden de trabajo también se puede crear directamente desde una orden de venta .

2.1 Opciones adicionales al crear una orden de trabajo

- Orden de venta : si crea una orden de trabajo a partir de una orden de venta, se obtendrá aquí. También puede vincular una orden de venta existente que tenga el artículo a fabricar a esta orden de trabajo.

- Proyecto : vincule la orden de trabajo a un proyecto para realizar un seguimiento del progreso en casos como ingeniero a pedido.

- Permitir artículo alternativo : a veces, cuando se fabrica un producto terminado, es posible que no estén disponibles materiales específicos. Por ejemplo, usar cuentas de plástico en lugar de cristales de plástico. El bien terminado en sí podría ser diferente. Marcar esta casilla de verificación le permitirá seleccionar un artículo alternativo.

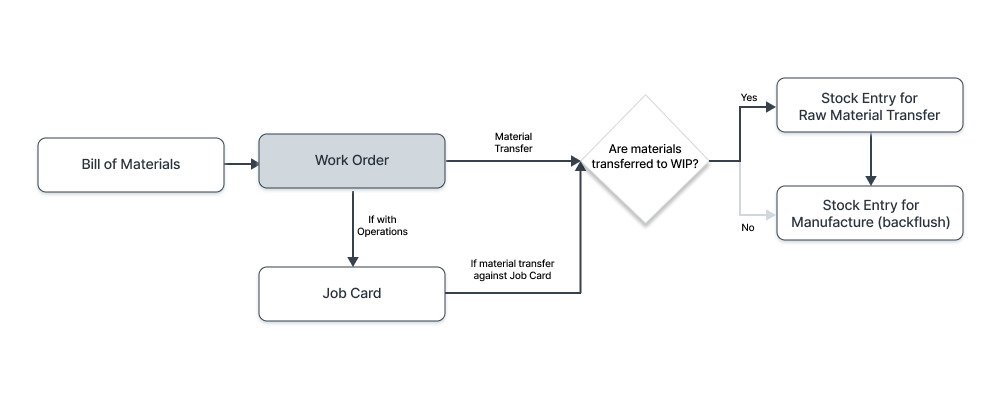

- Omitir transferencia de material a almacén WIP : por lo general, se crea una entrada de existencias cuando las materias primas se transfieren a un almacén de trabajo en curso. En este caso, la materia prima se considera consumida, por lo que se omite la Entrada de Stock. La siguiente opción se mostrará si marca esta casilla de verificación.

- Flush Backflush Raw Materials From Work-in-Progress Warehouse : al marcar esta casilla de verificación, se creará automáticamente una entrada de existencias con el tipo 'Fabricación'. Esto significa que las materias primas se consumieron del almacén de origen, se utilizaron para fabricar productos terminados y se creó otra entrada de existencias para su almacén de destino. IMAGEN

3. Características

3.1 Tiempo

La fecha de inicio planificada y la fecha de entrega prevista se pueden configurar aquí. El valor predeterminado para la fecha de inicio planificada es la fecha y la hora actuales en el momento de crear la orden de trabajo.

3.2 Tabla de elementos necesarios

El almacén de origen se puede cambiar para los artículos de materia prima utilizados aquí. El almacén predeterminado se puede establecer a nivel de artículo en el maestro de artículos o globalmente en Configuración de stock .

- Cantidad Requerida : Esto será calculado automáticamente basado en la Lista de Materiales .

- Cantidad transferida : una vez que se inicia la orden de trabajo y se ejecutan las tarjetas de trabajo, los artículos se transfieren del almacén de origen al almacén de trabajo en curso. Este campo muestra la cantidad en el Almacén WIP. Tenga en cuenta que si marca 'Omitir transferencia de material al almacén WIP', esta columna no se actualizará.

- Cantidad consumida : cuando se consume el artículo del almacén WIP y se fabrica el producto terminado, este campo se actualizará.

- Permitir artículo alternativo : si un artículo en particular (materia prima o subensamblaje) no está disponible, marcar esta casilla le permitirá seleccionar un artículo alternativo definido en la lista de artículos alternativos.

-

Omitir transferencia de material : si no desea transferir la materia prima específica al almacén de trabajo en curso, debe habilitar esta casilla de verificación.

Una vez que desmarque esta casilla de verificación para un artículo, aún puede seleccionarlo en la lista de materiales y la orden de trabajo, pero no se crearán entradas de existencias para él.

Una vez que se guarde la orden de trabajo, los siguientes dos campos también mostrarán la disponibilidad en los almacenes respectivos en la tabla de artículos requeridos:

- Cantidad disponible en el almacén de origen

- Cantidad disponible en el almacén WIP

IMAGEN

3.2 Tabla de operaciones

Los materiales se pueden transferir contra una orden de trabajo o una tarjeta de trabajo. Esto generalmente se obtiene de la Lista de materiales , pero también puede cambiarlo en la Orden de trabajo.

Lo siguiente se obtendrá de la lista de materiales:

Estos valores también se pueden cambiar.

Una vez guardada la orden de trabajo se mostrarán los siguientes campos:

- Cantidad completada : la cantidad de artículos en los que se realizó esta operación.

- Estado : si la operación está pendiente, en progreso o completada. El estado aquí se actualiza cuando se actualizan las tarjetas de trabajo.

- Tiempo de operación : Esto se obtiene de la lista de materiales, pero se puede cambiar.

- Costo operativo planificado : se calcula en función del tiempo de funcionamiento, la tarifa por hora, la cantidad que se fabrica, etc.

El tiempo de operación real, el costo de operación real, la hora de inicio real y la hora de finalización real se actualizan cuando se actualizan las tarjetas de trabajo.

3.3 Costo de operación

En esta sección se muestran los siguientes:

- Costo operativo planificado : se obtiene según la lista de materiales y las operaciones definidas en ella.

- Costo operativo real : Esto se obtiene de las tarjetas de trabajo en función de las operaciones ejecutadas en los artículos.

- Costo operativo adicional : Cualquier gasto adicional en el que haya incurrido al fabricar el Artículo se puede agregar aquí.

- Costo operativo total : Esto se calcula como Costo operativo real + Costo operativo adicional.

Estos valores se calculan según las tarjetas de trabajo.

IMAGEN

Aquí se muestra la descripción del artículo y la unidad de medida en stock para el artículo que se está fabricando.

Cuando se crea una orden de trabajo a partir de una solicitud de material , se mostrará aquí.

3.5 Transferencia de materiales para la fabricación

- Una vez que haya enviado su orden de trabajo, debe transferir las materias primas para iniciar el proceso de fabricación.

-

Esto creará una entrada de existencias con todos los artículos necesarios para completar esta orden de trabajo que se agregará al almacén WIP. Esto agregará los elementos del subensamblaje tal como están o los explotará para mostrar las materias primas dependiendo de si marcó 'Usar BOM de niveles múltiples' o no.

-

Haga clic en 'Inicio'. Una vez que haga clic en Iniciar, se crearán tarjetas de trabajo para las operaciones involucradas.

IMAGEN

-

Mencione la cantidad de materiales a transferir en esta corrida.

IMAGEN

-

Accederá a una entrada de stock para 'Transferencia de material para fabricación'. Envialo.

-

El material transferido para fabricación se actualizará en la orden de trabajo según la entrada de existencias.

IMAGEN

3.6 Transferencia de material mediante entrada de stock

Los casos de uso para esta opción son:

- Si una transferencia de material se realiza a granel y/o no es necesario realizar un seguimiento de una orden de trabajo en particular.

- Si la responsabilidad de la transferencia de material y la entrada de producción recae en dos usuarios distintos.

Si este es el caso, puede marcar la casilla de verificación 'Omitir transferencia de material', lo que le permitirá realizar la Entrada de stock de tipo 'Fabricación' directamente haciendo clic en el botón 'Finalizar'.

3.7 Creación de tarjetas de trabajo

- El progreso en la orden de trabajo se puede rastrear usando tarjetas de trabajo

- Los borradores de tarjetas de trabajo se crean en función de cuándo se envía una orden de trabajo.

- Para crear más tarjetas de trabajo para una orden de trabajo, haga clic en el signo más junto a la tarjeta de trabajo en el tablero de la orden de trabajo.

3.8 Actualización de productos terminados

Sugerencia: También puede completar parcialmente una orden de trabajo actualizando el inventario de productos terminados creando una entrada de inventario.

3.9 Planificación de capacidad en orden de trabajo

- Cuando se envía una orden de trabajo, según la fecha de inicio planificada y la disponibilidad de las estaciones de trabajo, el sistema programa todas las operaciones para la orden de trabajo (si la orden de trabajo tiene operaciones especificadas).

- También se crean borradores de registros de tiempo en función de las operaciones programadas.

Al enviar la orden de trabajo, el sistema reservará un espacio para cada una de las operaciones de la orden de trabajo en serie después de la fecha de inicio planificada según la disponibilidad de la estación de trabajo. La disponibilidad de la estación de trabajo depende de los horarios de la estación de trabajo, la lista de días festivos y si alguna otra operación de orden de trabajo está programada en ese espacio.

Puede mencionar el número de días para que el sistema intente programar las operaciones en la configuración de fabricación. Esto está configurado en 30 días de forma predeterminada. Si la operación requiere un tiempo que exceda el espacio disponible, el sistema le pedirá que interrumpa las operaciones. Una vez realizada la programación, el sistema creará registros de tiempo y los guardará. Puede modificarlos y enviarlos más tarde.

4.0 Detener una orden de trabajo

Cuando detiene una orden de trabajo, su estado cambia a Detenido, lo que indica que se detuvo todo el proceso de producción de esa orden de trabajo. Pero antes de detener la orden de trabajo, el usuario debe asegurarse de que las materias primas que se transfirieron al almacén de Trabajo en curso hayan sido devueltas o no. En caso de que el usuario haya intentado detener la orden de trabajo sin devolver las materias primas, el sistema arrojará el error y no permitirá que el usuario detenga la orden de trabajo.

Para detener una orden de trabajo, haga clic en el botón 'Detener'.

IMAGEN

También puede volver a abrir la orden de trabajo detenida.

IMAGEN

4. Vídeo

- Tarjeta de trabajo

- Lista de selección